「履きやすさ」を追求 職⼈が語るものづくり

ものづくりのこだわり

駿河塗下駄作りを祖とするダイマツが、今に継承するこだわりとは何か。

3人のレジェンドに聞いた。

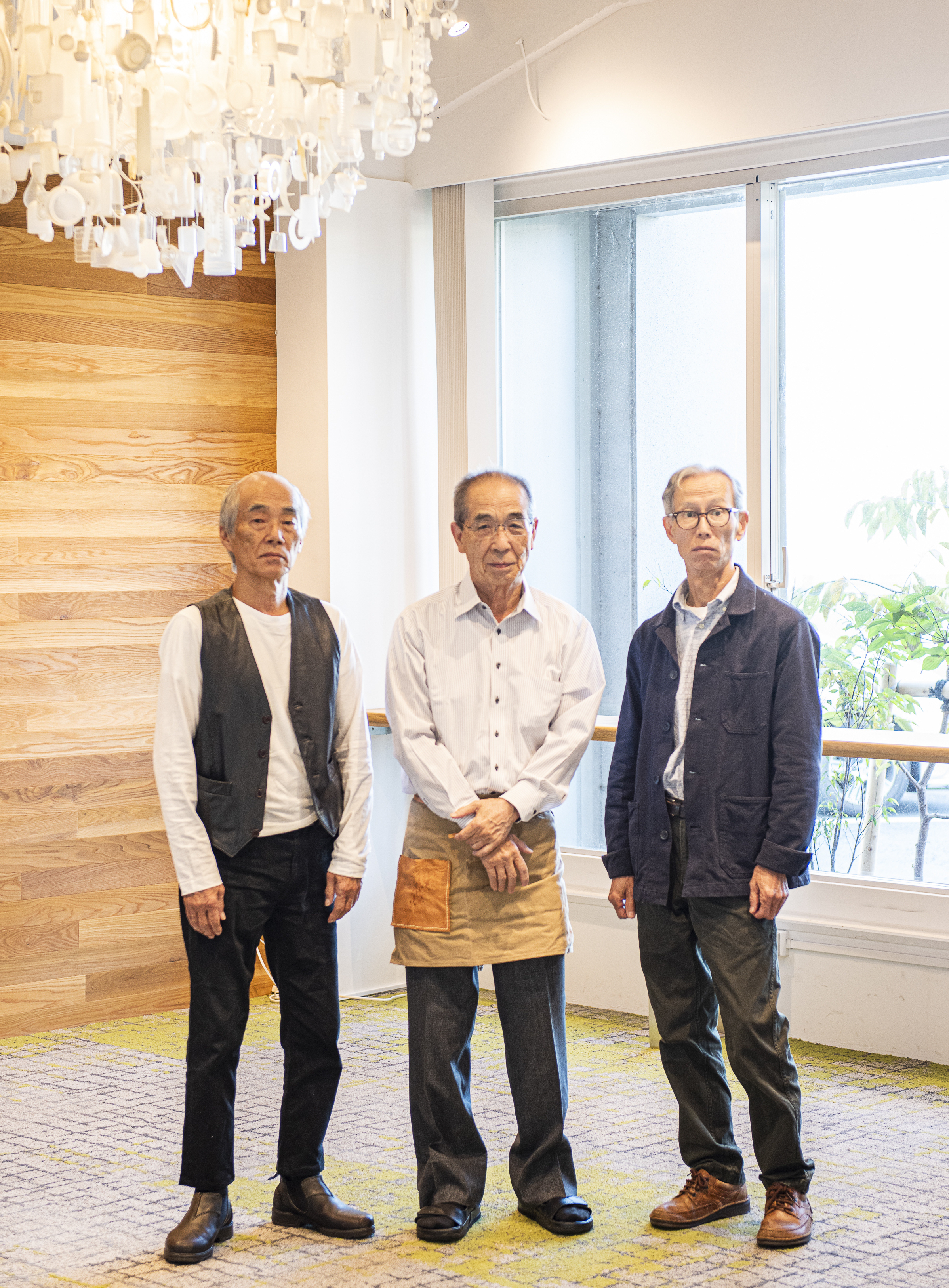

ダイマツ・ものづくりのレジェンドたち

- 企画・デザイン部門 高橋和夫氏

- 1967年入社 研修後デザイン部門に配属。オリジナルブランドを数多く手掛ける

- 技術部門 内山隆資氏

- 1967年入社 海外工場立ち上げや技術指導を経て技術部門に。約10ブランドのグレーディングを行った

- 製造部門 池谷鑛一氏

- 1978年入社 静岡県内の工場にてあらゆる製品の製造を担う。手がけたブランドは50を超える

左から高橋、内山、池谷

目まぐるしく変わるファッショントレンド。サンダルも例外ではない。

今や1年を通して店頭を飾る数多のサンダルのなかで、ダイマツらしさとは何か。

ダイマツらしさは細部に宿る

デザイン部門の高橋は、「シンプルでやさしい、見るからに履きやすく軽そうで、フィット感があること」とダイマツらしさを定義する。およそトレンドとかけ離れた回答だ。

パリやミラノのトレンドが時差なく誰でも入手できる時代に、レジェンドはどこに目をつけるのか。高橋は「もちろん世界中から情報を収集します」と続ける。「その情報を元に、ダイマツらしいデザインに落とし込みます」。

何が違うのか。西欧人と比べて、日本人は足囲が3~4mm太い。靴を着脱する機会も多い。色柄の一様性や肌の触感に対するこだわりが強い。乾燥性気候のパリやミラノと年間気温の変動はほぼ同じ東京だが、冬場を除いて降水量は多く、特に6~8月には約2倍になる。温湿性気候のもと、草履や下駄に親しんだ日本人独特の「履きやすさ」の感覚は簡単には変わらない。

ダイマツらしさとは、トレンドを意識しつつ、ユーザーに徹底的に合わせる姿勢を指すのだ。実用性とおしゃれを融合した駿河塗下駄づくりの精神が底流に流れている。

では、製造段階では、ダイマツらしさは

どこに現れるのか。

「あ、ぴったり」と感じる

体感品質

技術部門の役割は、デザイナーが用意したラストを工場で製造できるように調整することだ。内山は、試作して、まず「履きやすさ」を確認する。

靴売り場などで気に入った靴があれば、鏡の前で試しに履いて、足を入れるだけでなく何歩か歩いてみるだろう。大きさが合わなければ違うサイズに替えるか、インソールを敷くのが一般的だが、内山の視点は違う。

「大きいか小さいかは誰でもわかります。目指すのは『あ、ぴったり』という体感。だから、もっと細かく、足が締まるか、くるぶしやアキレス腱がこすれないか、踏み込んで圧迫されないかなどをチェックします」。不具合があれば、ラストや型紙を修正し、また試し履きをして確認する。

試作と確認は丹念に丁寧に。「足入れが悪かったら、誰も買わないでしょう」と内山は語った。

ダイマツは、

世界的なブランドから国内有名ブランド・プライベートブランドまで、

OEM・ODMを幅広く手掛けている。そこにもダイマツらしさはあるか。

OEM・ODMで世界に挑む

製造部門の池谷によると、海外ブランドのOEM・ODM対応にかかる手間は国内生産品の比ではないそうだ。

「まずは金型、機械、規模が当社の仕様とは異なります。材料も輸入するもの、こちらで調達するものがある。一般に接着剤は国内品を調達するので相性もわからない。輸送手段も納期もバラバラ。それらを加味した上で製造計画を立てる。試作品ができたら、仕上がり具合を確認し、これをお互い納得がいくまで繰り返します」。

シンプルな構造のサンダルは、実はパーツが多い。だから試作品で確認すべき箇所が多くなり、やりとりが増えるのだ。

手間をかけてでもOEM・ODMに取り組む理由は何か。

「我々がどこまで改良できるか、一定の品質を担保できるかを試す機会だと考えています」。世界に挑む姿勢だ。

池谷は続ける。「大げさなことではないのです。我々は、履けない商品を作ってはいけないし、履きにくい商品もダメです。いかに履きやすく作るか、それだけです」。

「履きやすさ」を求める情熱に限りはない。